La plasturgie désigne l’ensemble des activités qui transforment les matières plastiques en objets ou pièces, du jouet à la pièce automobile. Elle regroupe un vaste écosystème d’entreprises, de métiers et de technologies, au cœur de notre quotidien comme des enjeux environnementaux. Vous allez voir concrètement ce que recouvre ce terme, comment fonctionne la filière, quels sont ses métiers et comment elle s’adapte aux défis actuels.

Panorama de la plasturgie et rôle des matières plastiques aujourd’hui

Vous vous demandez ce que recouvre exactement le mot « plasturgie » et en quoi il se distingue du simple « plastique » ? Cette première partie vous donne une vision claire : définition, grandes familles de plastiques, grands secteurs utilisateurs et place de la plasturgie dans l’économie.

Comment définit-on concrètement la plasturgie dans l’industrie moderne

La plasturgie regroupe toutes les activités de conception, transformation et recyclage des matières plastiques. Elle va de l’élaboration de granulés jusqu’au produit fini, en passant par le design des pièces et le choix des procédés. C’est donc une vraie filière industrielle, avec sa chaîne de valeur, ses normes et ses innovations.

En France, le secteur représente environ 3 500 entreprises qui emploient plus de 120 000 personnes. Ces sociétés interviennent à différents niveaux : certaines produisent les résines de base, d’autres conçoivent les moules, d’autres encore transforment la matière ou recyclent les déchets plastiques.

Les principales familles de plastiques et leurs usages dans la plasturgie

On distingue trois grandes familles de matières plastiques utilisées en plasturgie :

| Famille | Caractéristiques | Exemples d’usage |

|---|---|---|

| Thermoplastiques | Se ramollissent à la chaleur, peuvent être remoulés | Emballages, tableaux de bord, bouteilles (PE, PP, PET, PVC) |

| Thermodurcissables | Durcissent définitivement après moulage | Prises électriques, revêtements, résines époxy |

| Élastomères | Élastiques et déformables | Joints, pneus, semelles de chaussures |

Les thermoplastiques représentent environ 80 % des volumes transformés en plasturgie. Leur capacité à être refondus et recyclés explique leur domination dans l’industrie. Le polypropylène (PP) et le polyéthylène (PE) sont les résines les plus courantes, présentes dans l’automobile, l’emballage alimentaire et le bâtiment.

Pourquoi la plasturgie est devenue incontournable dans notre vie quotidienne

Les plastiques offrent un rapport performances-coût difficile à égaler. Leur légèreté permet de réduire le poids des véhicules, donc la consommation de carburant. Leur résistance chimique et leur facilité de nettoyage les rendent indispensables dans le secteur médical, où l’hygiène est primordiale.

Sans plasturgie, beaucoup d’objets du quotidien seraient plus lourds, plus chers ou techniquement impossibles à fabriquer. Un smartphone moderne contient plus de 20 pièces plastiques différentes. Une voiture comporte environ 200 kg de plastique, contre 50 kg dans les années 1970.

Cette omniprésence explique aussi pourquoi la filière est au cœur des débats environnementaux actuels. La production mondiale de plastiques atteint désormais 400 millions de tonnes par an, ce qui pose des questions légitimes sur la gestion des déchets et l’impact écologique.

Processus de transformation : comment la plasturgie fabrique nos objets quotidiens

Derrière chaque pièce plastique se cache une succession d’étapes techniques, parfois méconnues. Ici, vous découvrez comment une résine granuleuse devient un objet fini : procédés phares, étapes clés, contrôles qualité.

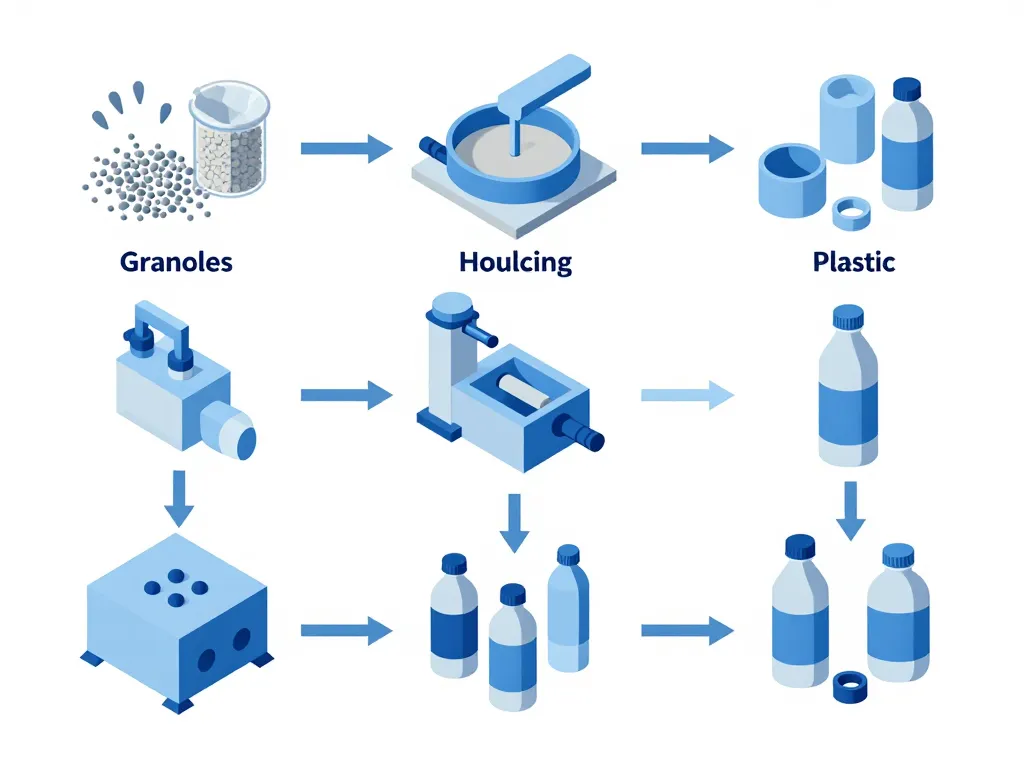

Du granule à la pièce finie, quelles sont les grandes étapes de transformation

Le processus commence par l’approvisionnement en matières premières, souvent sous forme de granulés ou poudres. Ces résines sont ensuite fondues à des températures comprises entre 150°C et 300°C selon le matériau. La matière fondue est injectée ou moulée selon le procédé choisi, puis refroidie pour figer la forme souhaitée.

À chaque étape, des contrôles sont réalisés pour vérifier la conformité dimensionnelle, l’aspect visuel et les performances mécaniques. Les pièces défectueuses sont généralement broyées et réintroduites dans le cycle de production, ce qui limite le gaspillage. Enfin, les pièces conformes sont conditionnées, parfois assemblées avec d’autres composants, avant d’être expédiées aux clients.

Injection, extrusion, soufflage : quels procédés de plasturgie pour quels besoins

L’injection plastique permet de produire en série des pièces de forme complexe. La résine fondue est injectée sous haute pression dans un moule refroidi. Ce procédé domine en plasturgie automobile et dans la fabrication de jouets, boîtiers électroniques ou mobilier. Une presse à injecter peut produire plusieurs milliers de pièces par jour.

L’extrusion fabrique des profils continus comme tubes, gaines, films ou plaques. La matière est poussée à travers une filière qui lui donne sa forme finale. Ce procédé est utilisé pour les canalisations PVC, les films d’emballage ou les profilés de fenêtres. La production est continue, à des cadences élevées.

Le soufflage est privilégié pour les bouteilles, flacons et réservoirs creux. Une préforme chauffée est gonflée par de l’air comprimé à l’intérieur d’un moule. Ce procédé équipe notamment les lignes de production d’eau minérale, capables de produire jusqu’à 50 000 bouteilles par heure.

Comment la plasturgie contrôle qualité et sécurité des pièces produites

Les entreprises de plasturgie s’appuient sur des plans de contrôle précis pour garantir la régularité de leurs productions. Des mesures dimensionnelles sont effectuées avec des pieds à coulisse, projecteurs de profils ou machines à mesurer tridimensionnelles. Des essais mécaniques vérifient la résistance à la traction, au choc ou à la flexion.

Ces exigences sont renforcées dans les secteurs sensibles comme le médical, l’aéronautique ou l’agroalimentaire. Les pièces destinées au secteur médical doivent par exemple respecter la norme ISO 13485, qui impose une traçabilité complète et des contrôles microbiologiques. Pour l’automobile, les standards IATF 16949 encadrent strictement tous les aspects de la production.

Métiers, formations et débouchés dans la filière plasturgie en pleine évolution

La question « la plasturgie c’est quoi » renvoie aussi aux femmes et aux hommes qui font vivre ce secteur. Cette partie vous présente les principaux métiers, les formations possibles et les perspectives d’emploi, dans une industrie qui se modernise rapidement.

Quels sont les principaux métiers de la plasturgie et leurs missions au quotidien

On trouve des opérateurs et régleurs sur machines, qui assurent le démarrage des presses, surveillent la production et ajustent les paramètres. Leur quotidien alterne entre réglages techniques, contrôles visuels et maintenance de premier niveau.

Les techniciens méthodes optimisent les process de fabrication, définissent les paramètres machines et élaborent les gammes de production. Les responsables qualité organisent les contrôles, gèrent les non-conformités et pilotent les audits clients. Les chefs de projet coordonnent le développement de nouvelles pièces, depuis le cahier des charges jusqu’à la validation série.

Des métiers de support comme la maintenance, la logistique ou les achats complètent cet écosystème industriel. Un mouliste conçoit et fabrique les moules, véritables outils de production qui peuvent coûter plusieurs dizaines de milliers d’euros.

Formations en plasturgie et matériaux polymères pour entrer ou évoluer dans le secteur

La filière propose des formations spécialisées à tous niveaux. Le CAP Plasturgie permet d’accéder aux postes d’opérateur. Le Bac Pro Plastiques et Composites forme des techniciens capables de régler les machines et de résoudre les problèmes de production.

Le BTS Europlastics et Composites prépare aux fonctions de technicien supérieur en industrialisation ou qualité. Les licences professionnelles spécialisées en plasturgie permettent d’approfondir des domaines comme le recyclage, la conception ou l’éco-conception. Plusieurs écoles d’ingénieurs proposent des parcours dédiés aux polymères et composites, comme l’ISMANS au Mans ou Polytech Lille.

Beaucoup de centres de formation travaillent avec les entreprises pour proposer de l’alternance, très appréciée des recruteurs. La reconversion est également possible via des parcours courts centrés sur la conduite de machines et la qualité.

Pourquoi la plasturgie offre encore de réels débouchés professionnels attractifs

Nombre d’entreprises peinent à recruter, notamment sur des postes techniques et de production. La Fédération de la Plasturgie estime que 10 000 postes restent à pourvoir chaque année. Ce manque de candidats s’explique en partie par une méconnaissance du secteur et des métiers proposés.

La modernisation des ateliers, la robotisation et l’enjeu du recyclage rendent les métiers plus variés et évolutifs. Les salaires débutent autour de 1 600 € net pour un opérateur, avec des évolutions possibles vers des postes de régleur (2 000 € net) ou de chef d’équipe (2 500 € net). Les perspectives de carrière sont réelles, avec des passerelles vers l’encadrement, l’industrialisation ou la recherche et développement.

Enjeux environnementaux, recyclage et innovations durables en plasturgie

Impossible de parler plasturgie sans aborder l’impact environnemental des plastiques et les réponses apportées par la filière. Cette dernière partie met en lumière les progrès en matière de recyclage, d’écoconception et de bio-plastiques, ainsi que les limites actuelles.

Comment la plasturgie répond-elle aux critiques sur la pollution plastique mondiale

La filière reconnaît son rôle dans la production de déchets, mais rappelle que le problème vient surtout de la gestion en fin de vie. En Europe, environ 30 % des déchets plastiques sont recyclés, 40 % sont incinérés avec valorisation énergétique et 30 % finissent encore en décharge.

De nombreux industriels investissent dans la réduction des épaisseurs, la recyclabilité et la substitution de certaines résines. Par exemple, les bouteilles PET contiennent désormais en moyenne 25 % de plastique recyclé, avec des objectifs européens fixés à 30 % d’ici 2030. Les réglementations comme la directive SUP (Single Use Plastics) poussent la plasturgie à repenser certains produits jetables.

Recyclage, éco-conception, plastiques biosourcés : quelles solutions se développent réellement

Le recyclage mécanique des plastiques se généralise, même s’il reste complexe pour certains mélanges. Les plastiques sont triés, broyés, lavés puis refondus en granulés recyclés. Cette méthode fonctionne bien pour le PET des bouteilles ou le PEHD des flacons de lessive, qui retrouvent une seconde vie dans de nouveaux emballages ou des fibres textiles.

L’éco-conception vise à simplifier les pièces, limiter les additifs et favoriser le mono-matériau, plus facile à recycler. Concrètement, cela signifie abandonner les étiquettes collées au profit d’étiquettes thermo-rétractables compatibles avec le recyclage, ou concevoir des emballages démontables.

Les plastiques biosourcés (issus de ressources renouvelables comme l’amidon de maïs) et biodégradables progressent dans certains usages ciblés. On les retrouve dans les sacs compostables, les couverts jetables ou certains emballages alimentaires. Toutefois, ils ne remplacent pas encore l’ensemble des résines classiques, car leurs performances restent parfois inférieures et leur coût supérieur.

Vers quelle plasturgie innovante et responsable se dirige l’industrie de demain

Les industriels travaillent sur des procédés moins énergivores, des matières plus vertueuses et une meilleure traçabilité des flux. Le numérique, via la simulation et l’impression 3D, permet aussi d’optimiser les pièces et de réduire le gaspillage. Un moule virtuel testé par simulation évite des essais physiques coûteux et consommateurs de matière.

Le développement du recyclage chimique ouvre de nouvelles perspectives. Cette technologie décompose les polymères en molécules de base, qui peuvent ensuite servir à produire du plastique neuf de qualité vierge. Plusieurs usines pilotes ont vu le jour en Europe, avec des capacités qui devraient croître dans les années à venir.

À terme, la plasturgie tend vers un modèle plus circulaire, où l’on conçoit dès le départ des pièces pensées pour être réutilisées ou recyclées. Cette évolution passe par une collaboration renforcée entre concepteurs, transformateurs, recycleurs et pouvoirs publics. L’objectif est clair : maintenir les atouts techniques et économiques du plastique tout en réduisant drastiquement son impact environnemental.